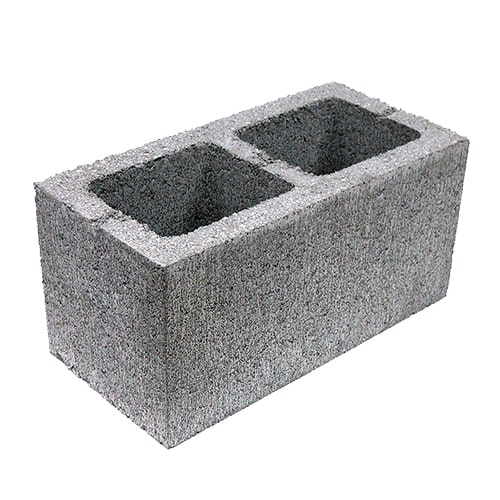

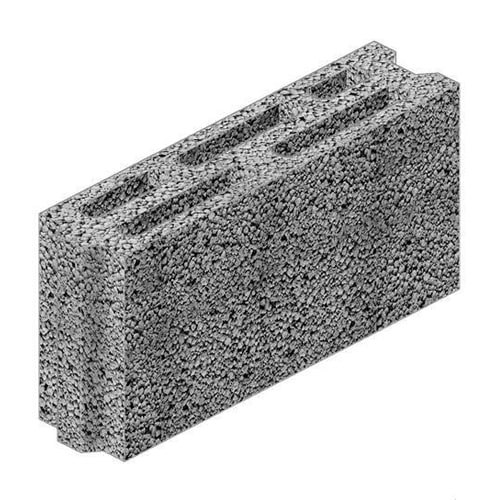

تولید بلوک سبک

در تولید بلوک سبک، از سیمان، سنگدانه یا همان پوکه و آب استفاده میشود. این مواد وزن پایینی داشته و به همین دلیل وزن بلوک تولید شده نیز پایین میآید. البته باید توجه داشت که پایین بودن وزن بلوک تاثیری بر روی مقاومت آن ندارد. بلوکهای سبک از مقاومت فشاری خوبی برخوردار هستند. مهمترین موضوع در تولید بلوک سبک این است که محصول نهایی باید با مشخصات فنی که در آیین نامهها آمده است منطبق باشد.

روش ساخت و تولید بلوک سیمانی سبک

ساخت و تولید بلوک سیمانی سبک شامل 3 مرحله اصلی اختلاط، قالب زنی و عمل آوری است.

اختلاط

در این مرحله مواد اولیه (سیمان و پوکه) به صورت مکانیکی از سیلوها خارج شده و به سمت دستگاه توزین هدایت میشوند تا به میزان مناسب اندازه گیری شوند. پس از آن مواد اولیه خشک در میکس ریخته شده و با هم مخلوط میشوند. برای این کار میتوان از دو نوع میکسر استفاده کرد.

نوع اول میکسر سیارهای یا تابهای است. این میکسر شبیه ظرفی کم عمق به همراه یک درب است. تیغههای این میکسر به یک شافت چرخشی عمودی درون آن متصل میشوند. نوع دوم، میکسر درام افقی است. این میکسر شبیه قوطی قهوه است که تیغههای آن به یک شافت چرخشی افقی درون میکسر متصل است.

پس از اختلاط کامل مواد خشک، آب به ترکیب اضافه میگردد. مواد شیمیایی افزودنی یا رنگ مورد نظر را نیز در این مرحله باید اضافه کرد و سپس به مدت 6 تا 8 دقیقه مخلوط کرد. باید توجه داشت که آبی که در این مرحله اضافه میشود باید گرم باشد. اگر در شرایط آب و هوایی سرد قرار داشته باشیم باید آب را از بخاری یا چیلر عبور دهیم تا به دمای مورد نظر برسد.

قالب زنی

در این مرحله از تولید بلوک سبک، مخلوط به دست آمده از طریق نوار نقاله از درون سطل به یک قیف بلند انتقال یافته و دوباره عمل اختلاط از سر گرفته میشود. مخلوط از قیف ذکر شده به قیف دیگری که در بالای دستگاه بلوک زنی قرار دارد ریخته میشود و قالبها توسط دستگاه بلوک زنی پر میشوند. پس از قالب گیری و فشرده سازی، بلوکها از دستگاه بیرون رانده شده و بر روی نوار نقاله قرار میگیرد و به وسیله لیفتراک به محل خشک شدن منتقل میشوند.

عمل آوری و تولید بلوک سبک

پس از ساخت و تولید بلوک سبک، آخرین مرحله، عمل آوری بلوک سیمانی سبک است. عمل آوری بلوک سبک به سه روش صورت میگیرد.

عمل آوری با آب

این روش معمولا بر روی بلوکهای تولید شده به روش سنتی انجام میشود. عمل آوری با آب معمولا در هوای گرم و خشک صورت میگیرد و نیاز به تجهیزات خاصی نیز نداشته و بسیار راحت است. فضایی که بلوکها در آن عمل آوری میشوند باید دور از تابش خورشید، بارش باران و باد باشند. در روش عمل آوری با آب، باید به مدت یک هفته بلوکها را آب پاشی کرد. میزان این آب پاشی بستگی به شرایط جوی و میزان حفظ رطوبت بلوک دارد.

عمل آوری با گرما

این روش نیز نیازی به تجهیزات و امکانات خاصی ندارد و برای حجم محدودی از بلوکها مناسب است. در عمل آوری با گرما، بلوکها را در مقابل بخاری مجهز به باد بزن قرار میدهیم تا هوای گرم از میان آنها عبور کند. در این روش نیز همچون عمل آوری با آب، باید بلوکها را از تابش آفتاب، باد و بارش باران محفوظ نگه داشت.

عمل آوری با بخار آب

از این روش عمل آوری در تولید بلوک سبک به صورت انبوه استفاد میشود. زمان عمل آوری با بخار آب حدود یک روز است که در مقایسه با سایر روشها مدت زمان کمی است اما باید توجه داشت که به اتاقهای بخار و تجهیزات جانبی نیاز داریم که درجه حرارت این اتاقها به 80 درجه سانتیگراد نیز میرسد. بلوکها در این اتاقها قرار گرفته و درجه حرارت آنها به آرامی کاهش یا افزایش مییابد. اگر این اتفاق با سرعت صورت گیرد، بلوکها رطوبت خود را از دست میدهند.

عمل آوری بلوک به هر روشی که صورت گیرد، باید پس از آن بلوکها را به مدت سه هفته دور از تابش آفتاب، باد و باران نگهداری کرد تا به صورت یکنواخت و بدون مشکل خشک شوند. این مرحله آخرین مرحله ساخت بلوک است. بلوکها باید به میزانی خشک شوند که بلوکهای با وزن مخصوص 1400 کیلوگرم بر متر مکعب 2 درصد رطوبت و بلوکهای با وزن مخصوص کمتر از 1400 کیلوگرم بر متر مکعب، 5 درصد رطوبت داشته باشند.

طریقه ساخت بلوک سیمانی

دو روش برای ساخت بلوک سیمانی وجود دارد:

روش قالب زنی (روش سنتی)

در روش سنتی ابتدا مواد اولیه را به نسبت مورد نظر با یکدیگر ترکیب کرده و پس از اختلاط کامل، در قالب مخصوص بلوک میریزیم. باید دقت کنیم که در این روش باید مخلوط به صورت یکجا درون قالب ریخته میشود و بر روی نوار نقاله قرار میگیرد تا بر روی آنها عملیات ویبره صورت گیرد. پس از خشک شدن بلوکها آنها را از قالب خارج میکنیم.

روش پرسی

روش پرسی به دو صورت پرس خشک و پرس تر صورت میگیرد.

پرس خشک

در این روش، مخلوط طی دو مرحله در قالب ریخته میشود. در مرحله اول، یک لایه از مخلوط ریخته شده و زیر فشار 10 تنی قرار میگیرد. پس از آن لایه دوم ریخته میشود. این بار فشار 10 تنی همراه با ویبره به آن وارد میشود و زمان بیشتری نیز طول میکشد.

روش ساخت بلوک به صورت دو لایه، مزایای فراوانی دارد که از این مزایا میتوان به تولید انبوه بلوک در زمان کوتاهتر اشاره کرد. این امر موجب میشود تا در هزینههای تولید و زمان آن صرفه جویی شود. در صورتی که بلوکها به صورت دو لایه تولید شوند، میتوان ظاهر آنها را نیز به صورت دلخواه درآورد. یعنی رنگ مورد نظر را در لایه بیرونی اعمال کرد.

پرس تر

در این روش، مخلوط به وسیله اسلامپ ریزشی درون قالبها ریخته میشود. پس از پر شدن قالبها، با فشار پرس سنگین، آب مخلوط کشیده میشود. این امر موجب میشود تا بلوکهای تولید شده بسیار محکم باشند. این بلوکها همچنین ظاهر یکدستتر و صاف تری دارند، مقاومت فشاری بهتری دارند و در برابر ضربه و فشار به خوبی مقاومت میکنند و در برابر رطوبت و سایش نیز مقاوم ترند.